IEK ERM

IEK ERM

Сервис для анализа и визуализации данных технологических процессов и энергоресурсов, основанный на применении технологий машинного обучения.

Данный сервис обеспечивает оптимизацию активов, интеграцию с автоматизированными системами управления предприятием (АСУП), а также системами сбора и обработки данных в реальном времени (SCADA).

-

Комплексная

оптимизация -

Внутренняя и внешняя

экспертиза -

Решения

на основе данных -

Проверенные решения

Источники производственных потерь

Значительная доля затрат в себестоимости продукции формируется из-за системных проблем эффективности. Ключевыми факторами выступают: нерациональное использование и перерасход сырья, ведущее к простоям и износу оборудования; высокие энергозатраты, вызванные неоптимальным потреблением, пиковыми нагрузками и отсутствием мониторинга; прямые финансовые убытки от производственного брака; а также невозможность принятия обоснованных решений из-за отсутствия анализа данных процессов.

-

Неэффективное использование ресурсов и возможные простои

-

Поломки оборудования из-за несоответствующих характеристик или перерасхода сырья

-

Прямые финансовые потери из-за производственного брака

-

Отсутствие системы анализа данных производственных процессов и энергопотоков

-

Высокая доля затрат в себистомиости выпускаемой продукции

-

Высокие энергозатраты из-за неоптимального потребления, неравномерной нагрузки на оборудование и дорогих тарифов

Прогнозирование и оптимизация

-

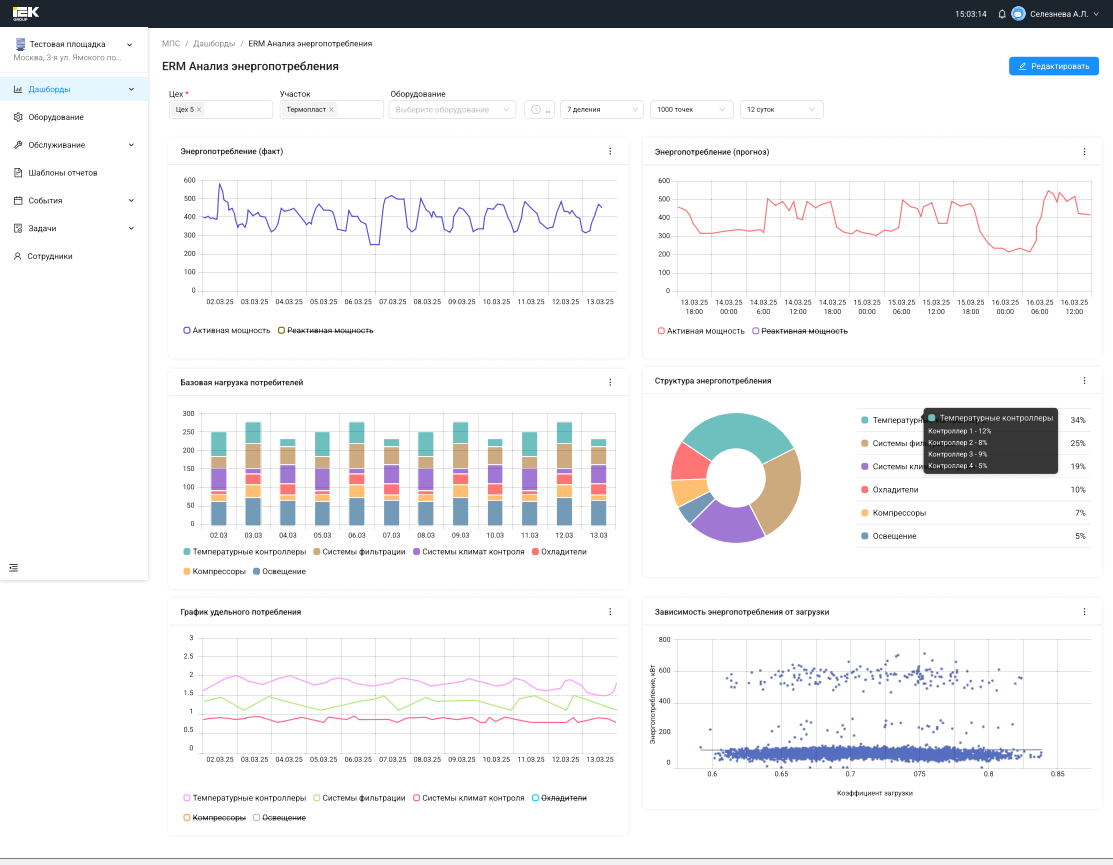

Энергоменеджмент и прогнозирование

- ML‑прогнозирование нагрузок

Алгоритмы машинного обучения анализируют исторические данные и погодные условия для точного предсказания энергопотребления и оптимизации графика работы (снижение затрат на 15–25%)

- Подсистема прогнозирования потребления

Прогнозы потребления электроэнергии для участия в ОРЭМ и оценки переплаты по показаниям АСКУЭ

- ML‑прогнозирование нагрузок

-

Моделирование и оптимизация процессов

- ИИ‑моделирование процессов

Моделирование непрерывных и дискретных производственных процессов с использованием Искусственного интеллекта, поможет выявить потенциал для оптимизации и разработать алгоритмы достижения целевых показателей

- Интеграция с АСУП

Использование реальных данных производства в комплексе с существующей АСУП поможет адаптивно реагировать на изменения, включать в планирование реальные данные, и построить систему управления запасами

- ИИ‑моделирование процессов

-

Контроль качества производства

- Компьютерное зрение

Система компьютерного зрения помогает повысить качество выпускаемой продукции и быстрее реагировать на его снижение. Автоматическое выявление дефектов и доработка производственного процесса помогут сразу отправить не переработку бракованное изделие

- Компьютерное зрение

-

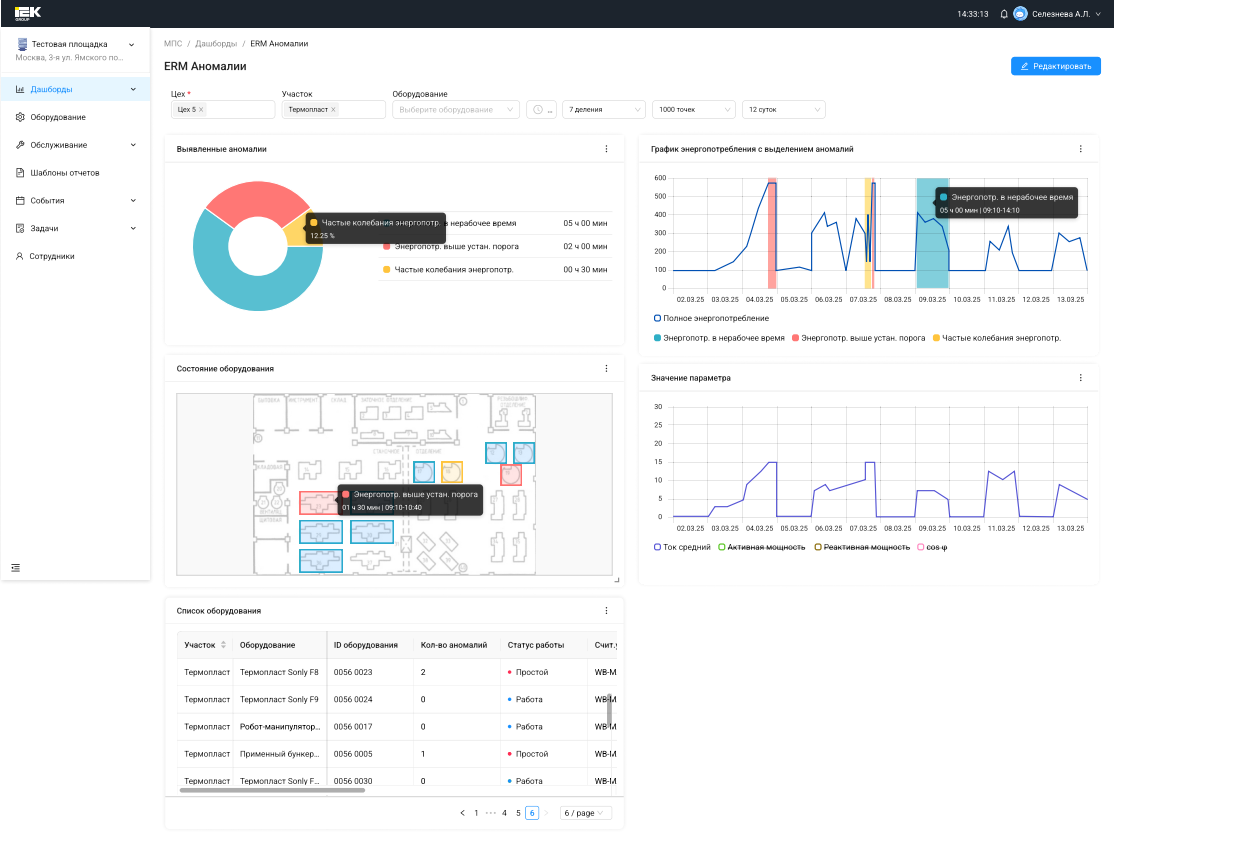

Предиктивная аналитика

- IoT + ML‑модели

Датчики IoT + ML-модели прогнозируют износ узлов оборудования (например, подшипников в насосах), сокращая времени простоя в среднем на 30–40%

- IoT + ML‑модели

Преимущества для ключевых ролей

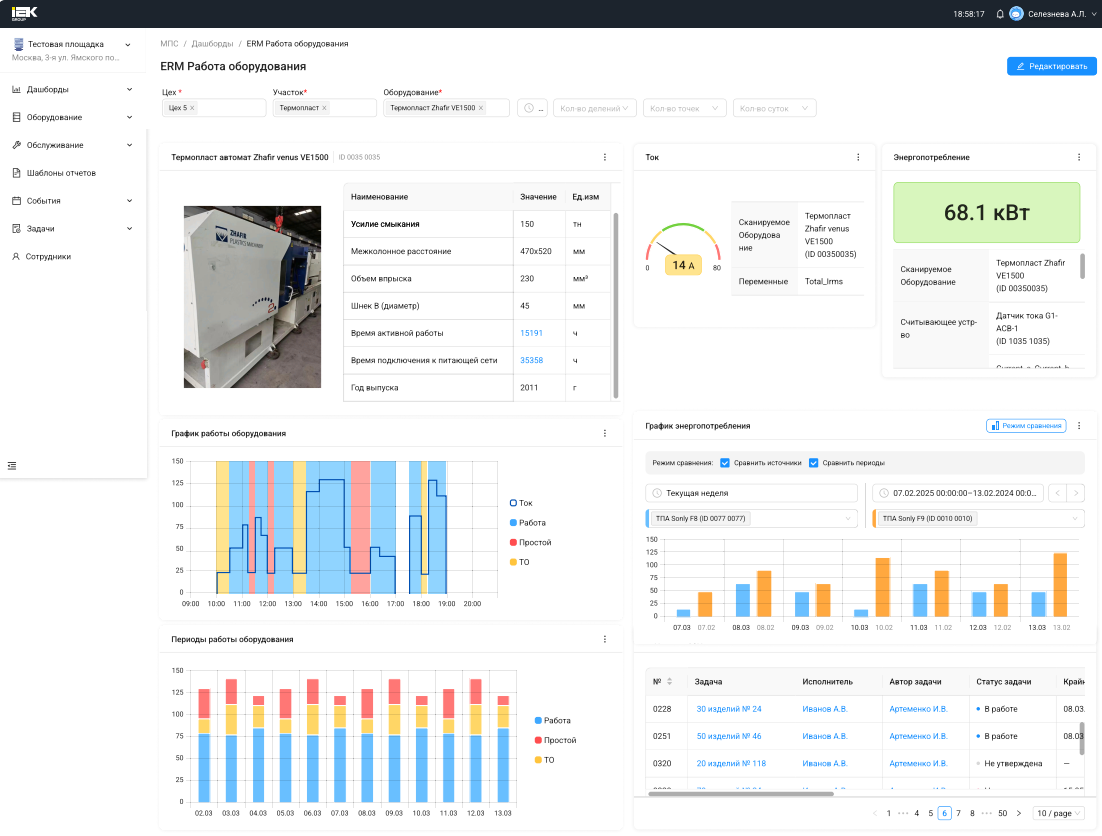

Обеспечение гарантии бесперебойной работы оборудования за счёт раннего предупреждения об отклонениях. Набор готовых отчётных форм с возможностью доработки помогает анализировать пиковые нагрузки и эффективно перераспределять энергопотребление.

Помощь в предотвращении аварий за счет предиктивной аналитики для снижения внеплановых простоев. Данные об энергопотреблении в режиме реального времени позволяют оперативно корректировать параметры работы оборудования, повышая стабильность и надёжность производственного процесса.

Удельный учёта потребления энергоресурсов — по цехам, участкам и даже отдельным станкам, выявление неэффективных точек ("открытых кранов"), инструменты предиктивной аналитики для планирования.

Единая платформа устраняет конфликты между производственными и энергетическими службами; данные о внеплановых остановах синхронизируют загрузку линий.

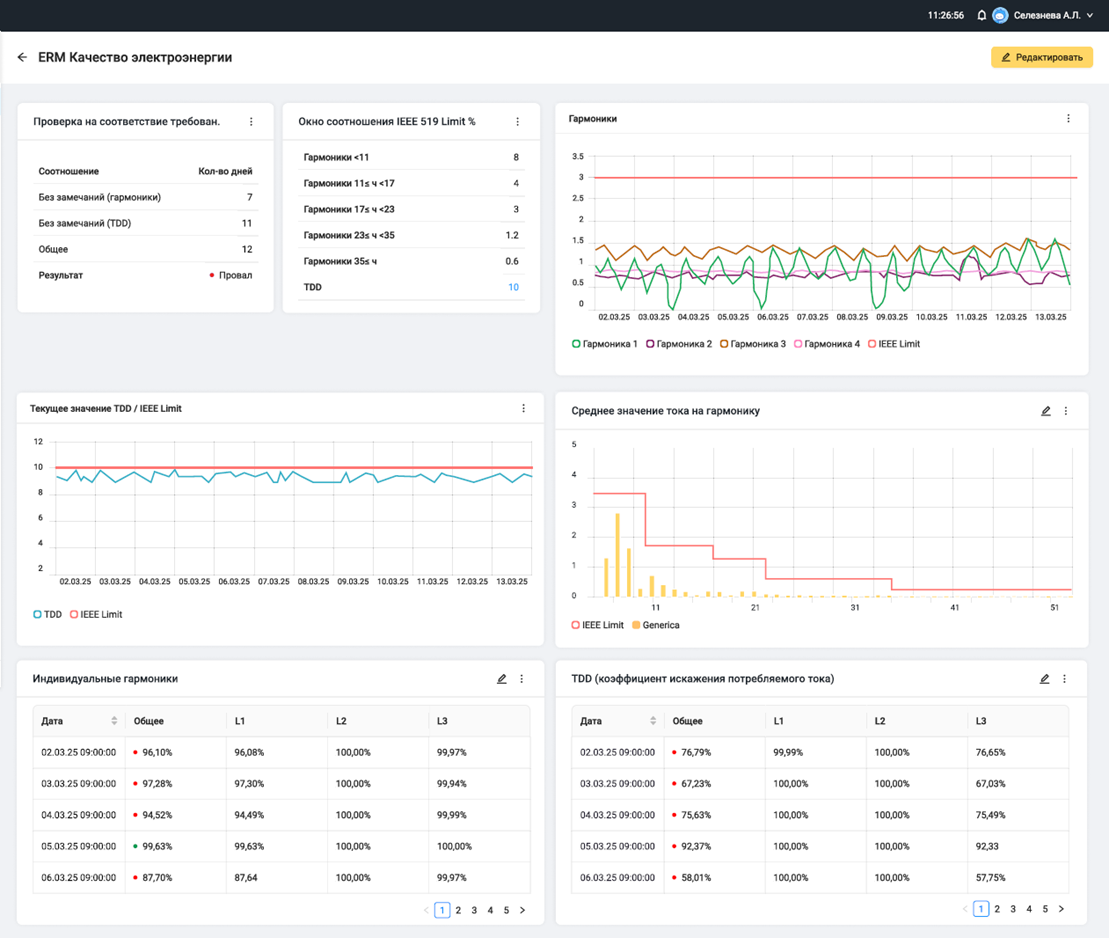

Достижение соответствия международным стандартам (ISO 50001) и ESG-критериям для повышения лояльности клиентов и партнеров, а также выполнение требований ФЗ-261 «Об энергосбережении» и избежание штрафов со стороны надзорных органов.