Назначение системы

Основная задача, которую решает внедрение новой системы автоматизации, заключается в увеличении сменной выработки продукции, минимизации перерасхода ТЭР, снижении числа производственных дефектов, а также оптимизации использования оборудования. Важным аспектом также является анализ эффективности работы сотрудников и выявление причин отклонений от плановых показателей.

Внедрение новой системы также включало ряд других целей:

Решение

Для решения задач по повышению производительности и минимизации потерь компания «Москабельмет» внедрила систему MasterSCADA, которая охватывает ключевые производственные процессы, управляя более 100000 тегов данных. В рамках увеличения сменной выработки были установлены контроллеры PulseHub и счетчики времени работы ОВЕН МВ110. Это позволило детализировать и классифицировать причины простоев оборудования. Операторы с помощью функциональных блоков, разработанных на языке C#, вводят причины простоев, что обеспечивает прозрачность производственной цепочки. Система помогает выявлять неэффективности, такие как повторные поломки или несоответствие нормативам, что способствует быстрому их устранению.

Кроме того, интеграция MasterSCADA позволила сопоставить данные о времени работы оборудования и показателях производительности сотрудников, что дало возможность анализировать отклонения от плановых норм выработки и выявить скрытые резервы. Например, расчет коэффициента загрузки оборудования выявил узкие места, ранее остававшиеся незаметными, что привело к улучшению работы как оборудования, так и сотрудников.

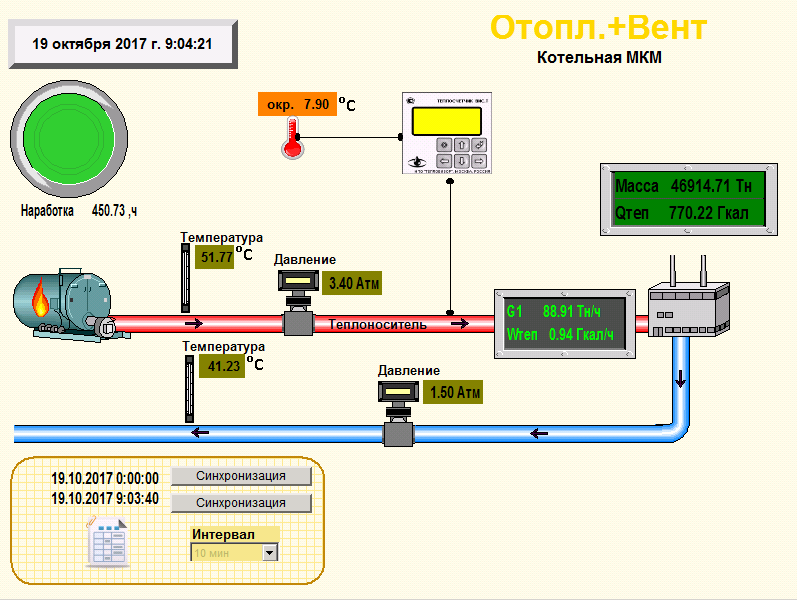

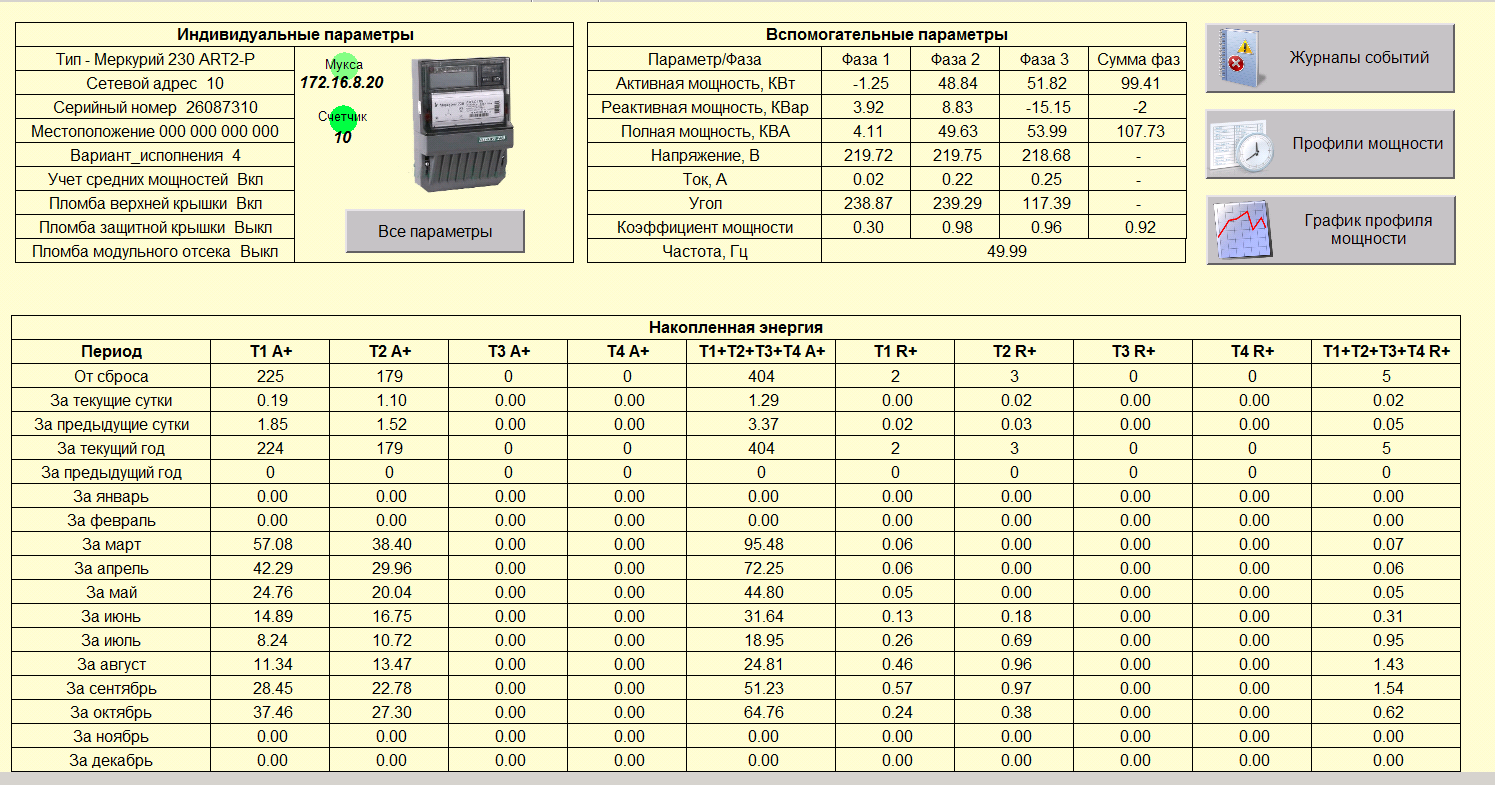

Система MasterSCADA также была внедрена для оптимизации учета топливно-энергетических ресурсов (ТЭР). Были подключены различные счетчики, такие как «Меркурий» и ВИСТ, а также обеспечен сбор данных через ОРС-серверы. Эти меры позволили минимизировать холостой ход оборудования и сократить затраты на энергоресурсы. В одном из случаев удалось выявить проблему с устаревшим жестким диском, что приводило к излишним затратам из-за работы оборудования без нагрузки.

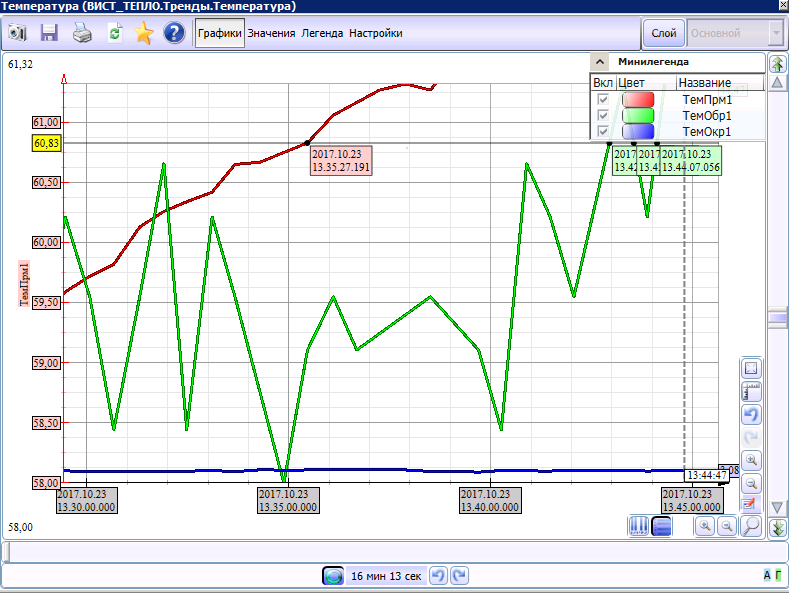

Для улучшения качества продукции были установлены дополнительные контроллеры, контролирующие ключевые технологические параметры, такие как температура и скорость. Система оперативно реагирует на выход параметров за пределы допустимых значений, останавливая процесс, что предотвращает выпуск бракованной продукции. Оптическая система распознавания образов также внесла значительный вклад в улучшение качества продукции, обеспечив контроль геометрических параметров в режиме реального времени.

Функции системы

ПО MasterSCADA, установленное на автоматизированных рабочих местах, предоставляет следующие функции:

Результат

Главным результатом внедрения проекта автоматизации в группе компаний «Москабельмет» является возможность сделать прозрачными производственные процессы на всех стадиях обработки изделий. Полученные данные позволяют выявлять узкие места в работе как оборудования, так и операторов. Наибольший эффект достигается в том случае, если система мониторинга охватывает не отдельные производственные сегменты, а весь спектр технологических процессов. При комплексном подходе выявляются влияния одних процессов на другие, что, в свою очередь, позволяет принимать максимально эффективные управленческие решения для нормализации производственных процессов и устранения потерь. Система автоматизации содержит 165 тыс. переменных, 1500 физических каналов ввода/вывода, 240 трендов и 150 отчетов. Последующая эксплуатация и развитие системы позволят определить причины различий выработки в разные смены, факты отклонений от заданных параметров технологических процессов и их причины, выявить скрытые и неиспользуемые резервы, оптимизировать производственные мощности, освободив их под выпуск продукции.